Storia

UNA FAMIGLIA, UN GRUPPO, DUE MARCHI E UNA STORIA NEL TAGLIO DELLA PIETRA

(Intervista a Emilio BROCCO)

Quando ha cominciato a lavorare in cava?

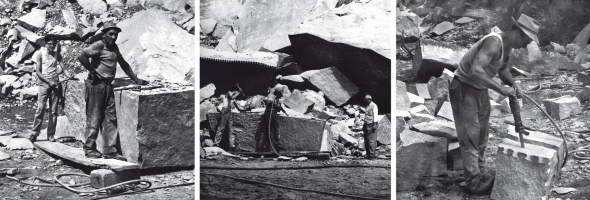

Ho cominciato a lavorare nel 1966, a 14 anni. Mio padre a quei tempi aveva due cave di granito e tutte le lavorazioni erano fatte a mano. In cava lavoravano 120 persone e la produttività annua era pari a circa 3.000 m3 di materiale (diorite). Per scavare il materiale venivano utilizzati esplosivi. L’esplosione della bancata staccava il materiale dalla montagna e si selezionavano i blocchi adatti alla produzione di lastre. Solamente il 3-4 % del materiale esploso si traduceva in blocchi da inviare in segheria, il restante veniva venduto sottoforma di cubetti, bordure o pietre per muratura.

Come si ottenevano le lastre a quei tempi?

Solo i blocchi selezionati erano inviati in segheria, dove venivano tagliati utilizzando telai multi-lame. I telai a moto pendolare alternato erano costituiti da lame in acciaio che con movimento alternato, e grazie alla presenza di sabbia silicea abradevano la pietra. I tempi di produzione erano molto lunghi: per tagliare un blocco in lastre ci voleva un mese di lavoro. Inoltre l’usura delle lame e delle componenti dei telai era elevata, e di conseguenza i costi di produzione altissimi: la diorite veniva venduta a circa 70.000 £/m2. Oggigiorno il valore al metro quadro è pari a circa 30 €.

Quando ha capito che era ora di cambiare marcia e industrializzare l’azienda?

A metà degli anni 70 abbiamo cominciato a sentire l’esigenza di innovare e rinnovare il lavoro in cava. Ho cercato subito di riconvertire l’azienda, perché era tutto basato sulla manodopera, ma si sentiva la necessità di iniziare anche ad automatizzare i cicli di lavorazione e di estrazione. Il primo grosso cambiamento è avvenuto quando si è cominciato ad utilizzare il filo diamantato in cava. Il lavoro in cava con filo diamantato plastificato ha portato la produttività di blocchi fino al 15-20 %, riducendo lo scarto di cava fino al 20 %. Il materiale che non può essere venduto come blocchi viene utilizzato per la produzione di pietre per arginatura, pietre per muratura, cordoli e prodotti di dimensioni ridotte. I primi fili erano realizzati con molle. Questi fili avevano una resa molto scarsa e, quando si rompevano, il rischio che una molla venisse lanciata come un proiettile, con il rischio di colpire qualcuno, era piuttosto elevato. Ho pensato perciò di plastificare il filo diamantato e di aumentare in questo modo la sua durata e la sua sicurezza.

Anche da un punto di vista dei materiali processati c’è stato un processo evolutivo?

Si, negli ultimi anni è stato possibile tagliare materiali che fino a qualche tempo fa era impensabile trattare con la tecnologia del filo diamantato. Il mercato ci ha proposto materiali sempre più difficili e noi abbiamo avuto la capacità e la forza di accogliere le nuove sfide. Negli anni siamo riusciti a diversificare la produzione, per seguire le esigenze di mercato e dei clienti, realizzando fili in grado di tagliare materiali altamente abrasivi, come bronziti, pegmatiti e lapidei ad elevato contenuto di quarzo.

Quale è la situazione attuale del mercato?

Il know-how aziendale è aumentato continuamente con il passare del tempo e sono state sviluppate tecnologie e soluzioni sempre più performanti. Abbiamo cercato di migliorare l’affidabilità delle macchine, di aumentare la velocità di lavorazione e migliorare la resa dei fili diamantati. Attualmente le macchine multifilo compatte a 40 e a 65 fili consentono di tagliare il blocco in una sola calata e di processare fino a 3-4 blocchi al giorno.

Quali sono gli obiettivi futuri per l’azienda e per il gruppo?

Un incremento della produttività ed una parallela riduzione dei costi sono senza dubbio alcuni tra gli obiettivi più importanti. Una continua ricerca ci porta giorno dopo giorno a sviluppare soluzioni di taglio con un impatto ambientale sempre ridotto. La possibilità di ottenere fili di diametro sempre inferiore ha un forte impatto ambientale, in quanto diminuisce la quantità di materie prime necessarie per la realizzazione dei fili ed al tempo stesso riduce la quantità di scarti di lapideo durante il taglio. Parallelamente la progettazione di macchine per il taglio che minimizzano le vibrazioni consente di ridurre notevolmente l’inquinamento acustico della lavorazione.